很多人大概都聽過或看過HotBar這項製程����,可是卻不曉得如何設(shè)定HotBar的溫度��?;旧螲otBar的溫度曲線設(shè)定其實跟SMT的reflow原理是一樣的,它也有所謂的預(yù)熱區(qū)����、潤濕區(qū)、迴焊區(qū)與冷卻區(qū)����,不過一般我們都會跳過預(yù)熱區(qū)而直接從潤濕區(qū)開始�,因為HotBar沒有錫膏坍塌造成錫珠與錫球的問題����,但還是其他原因可能產(chǎn)生錫珠與錫球問題���,但與預(yù)熱區(qū)無關(guān)����。

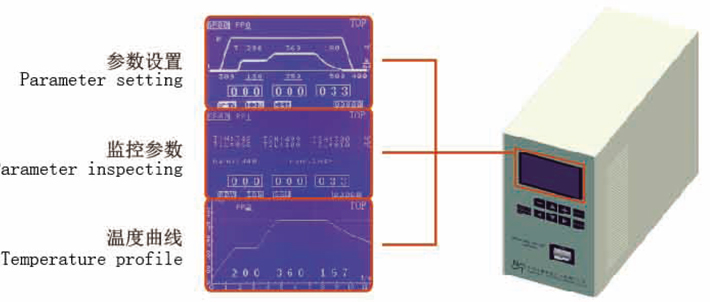

幾乎所有的HotBar熱壓機(jī)臺至少都會有兩個以上的溫度區(qū)度可以設(shè)定��,有些可能還會多加個起始溫度設(shè)定���,也就是說一般我們的HotBar溫度曲線都會調(diào)成【浸潤式(RSS����,Ramp Soak Spike)的�。

需要先提醒您的,設(shè)定HotBar溫度曲線的時候�,一定要使用電熱偶(thermocouple)來實際量測HotBar焊壓時的溫度,因為機(jī)器的溫度反饋只是熱壓頭(thermodes)的溫度而已�����,焊壓時熱壓頭的溫度必須要透過FPC才能傳到焊錫面,所以實際的焊壓溫度與熱壓頭之間會有一段落差��。

HotBar的第一段溫度設(shè)定(浸潤區(qū))

此區(qū)段大概可以比對成Reflow的「浸潤區(qū)」���,如果是SAC的錫膏��,這個區(qū)域一般會設(shè)定在大約150±10°C的區(qū)域�,如果是低溫錫膏�����,須注意此區(qū)段一定要設(shè)定在錫膏熔點以下�,此時的錫膏處于熔融前夕﹐錫膏中的揮發(fā)物質(zhì)會進(jìn)一步的被去除﹐活化劑會開始啟動﹐并有效的去除焊接表面的氧化物。同時﹐這個區(qū)域會加熱PCB與FPC使其達(dá)到均勻的溫度�,這段區(qū)域建議保留一段比較長的時間(個人建議5~8秒),讓所有待焊接的部件都能達(dá)到相同的溫度��,須留意PCB焊墊上是否有大面積接地的PIN�����,容易散失熱量�����;若此段時間過長可能也會導(dǎo)致錫膏氧化問題﹐以致焊接后潤濕不良。

此區(qū)段的溫度也必須是所有會被加熱件件都可以正常長期承受的溫度��。

HotBar的第一段與第二段溫度上升斜率

溫度上升的斜率必須低于PCB與 FPC材料規(guī)定的加熱速率��。不過一般這兩種材料的耐熱度都很好�,所以斜率通常比一般的reflow高很多���,不過還是得注意有些無滷的軟板與電路板的加熱速率承受度會比較差����。

HotBar的第二段溫度設(shè)定(迴焊區(qū))

此區(qū)段大概可以比對成Reflow的「迴焊區(qū)」��,也就液態(tài)以上時間(TAL, time above liquidous)���。達(dá)到此區(qū)段(峰值)后的時間一般不建議太長�,一則是因為待焊接的零部件可能無法長期承受這樣的高溫�,二來,液態(tài)下的錫膏會像水一樣到處流動�,稍有不慎就可能溢出原來的焊墊造成短路。

一般的峰值溫度應(yīng)該比錫膏的正常熔點溫度要高出約25~30°C左右����,才能順利的完成焊接作業(yè)����。如果低于此溫度���,則有可能會造成冷焊與潤濕不良的缺點����。

如果是SAC的錫膏���,這個溫度大約在250±5°C的左右��,維持的時間大概只要1~3秒即可���。

HotBar的冷卻區(qū)

一般認(rèn)為冷卻區(qū)應(yīng)迅速降溫使焊料凝固。迅速冷卻也可以得到較細(xì)的合晶結(jié)構(gòu)�,提高焊點的強度及焊點的光澤度。

相反的�����,在熔點以上緩慢的冷卻則容易導(dǎo)致過量的介金屬化合物產(chǎn)生及較大合晶顆粒,降低抗疲勞強度���。所以採用比較快的冷卻速率可以有效嚇阻介金屬化合物的生成�。

HotBar的代壓物一般放置于室溫中���,所以加熱后會依照材料的特性自動降溫置室溫�����,會了加速HotBar熱壓后的冷卻速率�����,一般會使用壓縮空氣直接吹在焊壓物體或熱壓頭上,一方面可以獲得較佳的焊接效果��,另一方便可以降低工時��。所以作業(yè)時要確認(rèn)是否有壓縮空氣冷卻����。

微信公眾號

微信公眾號 無錫阿里店鋪

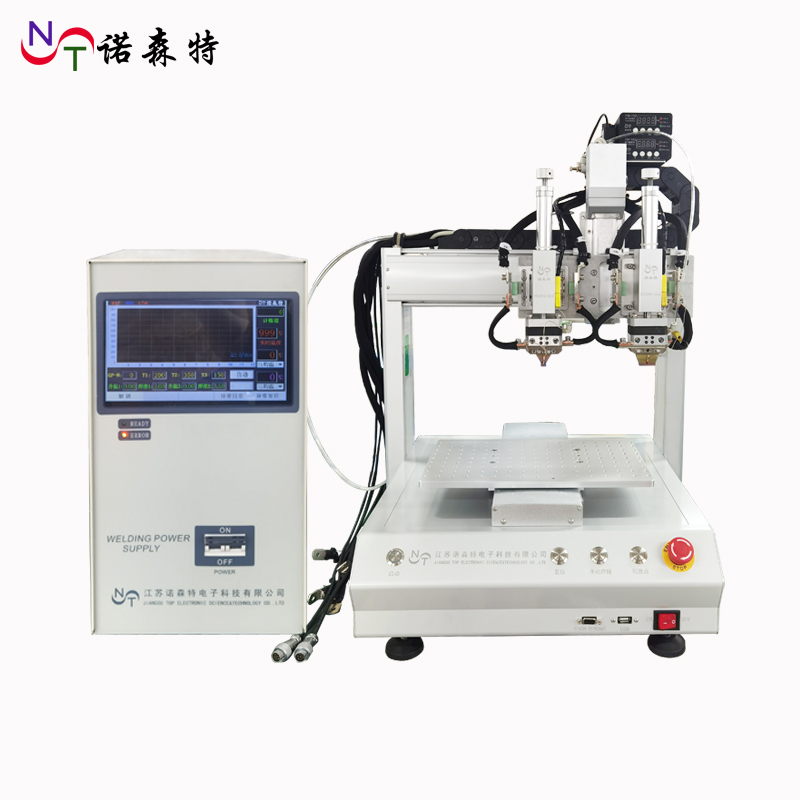

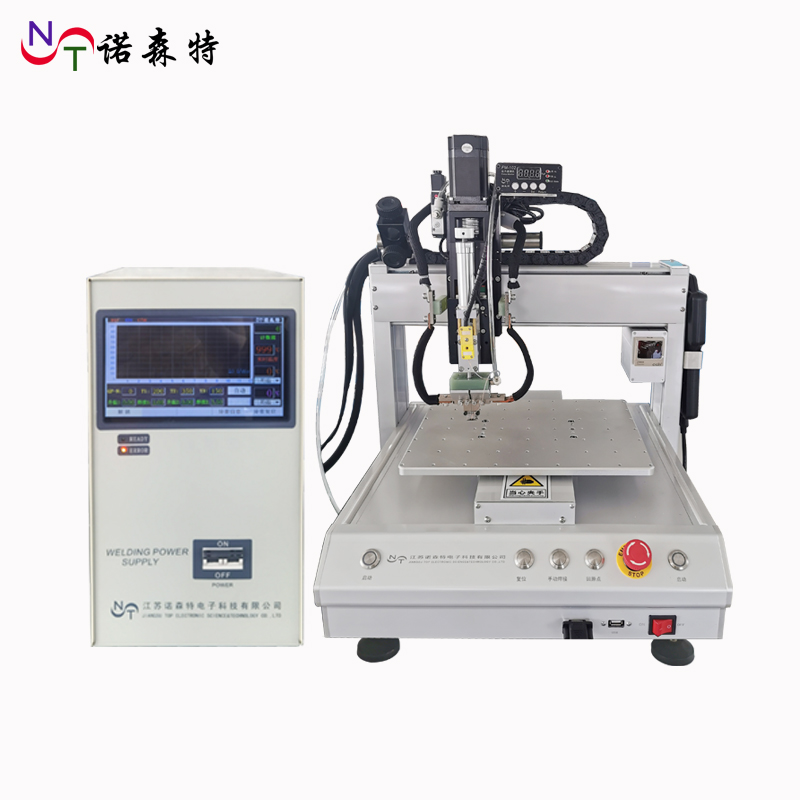

無錫阿里店鋪 自動焊接設(shè)備生產(chǎn)廠家

自動焊接設(shè)備生產(chǎn)廠家 精密焊接設(shè)備生產(chǎn)廠家

精密焊接設(shè)備生產(chǎn)廠家 電焊機(jī)廠家店

電焊機(jī)廠家店

中文

中文 英文

英文